Обработка на токарных станках с ЧПУ

Особенности обработки. Токарные станки с ЧПУ имеют классификацию по расположению оси шпинделя (горизонтальные и вертикальные), структуре инструментальной системы (с многопозиционным суппортом, револьверной головкой, инструментальными магазинами), по расположению направляющих (горизонтальные, вертикальные и наклонные), а также по виду выполняемых работ (центровые, патронные, патронно-центровые и карусельные).

Центровые станки с ЧПУ применяются для наружной обработки валов, в том числе, для нарезания резьбы резцом с наибольшим диаметром обрабатываемой детали 250—380 миллиметров. Они составляют около 10% всей группы токарных станков с ЧПУ. Станки 1713ФЗ, 1719ФЗ и другие имеют горизонтальные направляющие, 1Б732ФЗ и другие имеют наклонные направляющие. Патронные станки с ЧПУ используют для наружной и внутренней обработки таких деталей как втулка и фланец. Кроме обтачивания, растачивания и подрезания торца на станках можно также производить сверление, развертывание, зенкерование, цекование, нарезание резьбы метчиками в осевых отверстиях. Также возможно нарезание наружной и внутренней резьбы резцом. Станки этой группы составляют примерно 40% в группе токарных станков с ЧПУ. К ним относятся станки горизонтальной компоновки с пределами наибольших диаметров обрабатываемых деталей от 160 до 1250 миллиметров (1П717ФЗ, 1П732ФЗ и другие); вертикальной компоновки с пределами наибольших диаметров 200—500 миллиметров (1723ФЭ, 1734ФЭ и другие); токарно-револьверные (1П430ФЗ и другие) с пределами наибольших диаметров обрабатываемых деталей до 200—320 миллиметров; лоботокарные (РТ725ФЗ и другие); токарные многооперационные (1755Ф4 и другие). Патронно-центровые станки с ЧПУ (35% группы) обладают технологическими возможностями первых двух групп. Они предназначены для патронной и центровой обработки деталей с пределами наибольших диаметров 160—630 миллиметров. Наиболее распространены станки 16К20ФЗ, 16КЗОФЗ, 1А616ФЗ. Для обработки крупных деталей применяют карусельные станки с ЧПУ: одностоечные 1512Ф2, 1516Ф2 и другие и двухстоечные 1525Ф2, 1Л532Ф2 и другие.

В случае серийного производства обрабатывают партию заготовок сначала с одной стороны, затем с другой. Это две отдельные и самостоятельные операции. Даже при единичном производстве каждая установка требует отдельной наладки и отдельной программы, поэтому в соответствии с изложенными ранее условиями здесь предусмотрены две самостоятельные операции. При использовании первого варианта меньше операций, выше концентрация и эффективность обработки, но применить этот вариант не всегда возможно. При черновой обработке снимают большой припуск, в это время происходит перераспределение внутренних напряжений, возможно коробление детали и повреждение ранее начисто обработанных поверхностей. Например, при зажиме обработанной стороны и черновой обработке другой стороны требуются большие силы зажима, из-за чего возможно повреждение кулачками патрона ранее обработанной поверхности.

Технологические процессы токарной обработки различных деталей имеют много общего. Отдельные типовые элементы конструкции обрабатывают одинаковыми способами. Это дает возможность использовать при программировании стандартные программы, каждая из которых играет роль макрокоманды — содержит типовую последовательность движений, связанных с обработкой определенного конструктивного элемента. Стандартные программы сокращают трудоемкость программирования, а также уменьшают число ошибок. В существующих системах программирования часто применяют стандартные автоматические циклы: черновой и чистовой обработки, прорезки канавок, сверления, резьбонарезания и другие. Стандартные циклы обычно имеют следующие элементы: поворот револьверной головки, торможение и медленный подвод инструмента, быстрый подвод инструмента, обработку, отвод инструмента и быстрое возвращение его в исходное положение.

Токарную операцию обычно начинают с черновой обработки, которая содержит несколько прямолинейных черновых проходов. Проходы выполняются вдоль оси детали, перпендикулярно к оси или под углом к ней. Первый проход предусматривает удаление с поверхности поковки или отливки окалины и исправление погрешностей формы детали. Последующие черновые проходы имеют, как правило, постоянную глубину резания. Если припуск для последнего чернового прохода оказался небольшим, то следует несколько увеличить припуск предыдущих черновых проходов или удалить оставшуюся часть при чистовой обработке. Таким образом, можно избежать выполнения лишнего прохода.

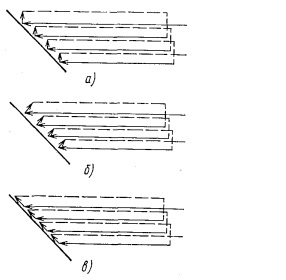

После каждого прохода отвод инструмента осуществляется одним из трех способов (см. рис).: а — перпендикулярно к оси детали; б — под углом к оси, в – параллельно профилю.

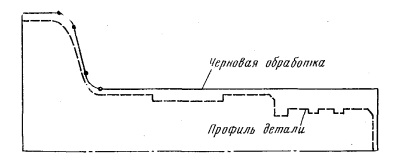

Профиль заготовки после черновой обработки не совпадает с профилем готовой детали (меньшее число элементов, более простая форма элементов). На рисунке профиль детали выполнен по сложной табулированной кривой. При черновом проходе его точное воспроизведение не требуется. Соответствующий участок чернового контура очерчен отрезком прямой и дугами окружностей. Если припуск невелик, черновая обработка может отсутствовать.

Если деталь имеет несколько ступеней, то припуск делят на зоны (перпендикулярно к оси детали). Сетка горизонтальных и вертикальных линий делит припуск на определенное число элементарных участков. Каждый участок можно обозначить двузначной цифрой: первая — номер уровня, вторая — зоны. Возникает задача: в какой последовательности удалять участки, чтобы путь инструмента был минимальным.

Рис.: Профиль детали и заготовки после черновой обработки

Два первых варианта примерно равноценны и имеют меньшую длину траектории по сравнению с третьим. Но последний вариант позволяет более полно оптимизировать глубину резания; вторая зона имеет два участка с различной глубиной; при удалении верхнего участка резец будет загружен больше, а при удалении нижнего — меньше; при обработке по зонам можно реализовать такой алгоритм программирования, чтобы припуск второй зоны делился пополам; зона сохранит два участка, но с одинаковой глубиной припуска.

Чистовая обработка также содержит стандартные циклы: обработка наружной поверхности, внутренней поверхности и другие. Обработка осуществляется контурным резцом. Скругления и фаски выполняются во время контурной обработки, обработка канавок выделяется в специальные циклы.

На токарных станках с ЧПУ можно нарезать крепежные и ходовые резьбы. Крепежные метрические резьбы имеют угол при вершине 60°. К ходовым резьбам относят трапецеидальные, прямоугольные, упорные, трубные и др. Различают также резьбы цилиндрические и конические, наружные и внутренние, однозаходные и многозаходные. В конструкции детали может быть предусмотрена или не предусмотрена канавка для выхода резьбы.

Для нарезания используют резьбовые резцы или метчики и плашки. Технология нарезания зависит от вида инструмента.

Резец должен иметь профиль, соответствующий профилю резьбы. Следует точно устанавливать резец относительно детали, ибо все неточности изготовления и установки инструмента будут снижать точность изготовления резьбы. Для нарезания резьбы обычно требуется несколько проходов. Стандартные циклы могут компоноваться различными способами. Врезание может осуществляться перпендикулярно к оси детали или параллельно профилю зуба. Переменную подачу выбирают так, чтобы обеспечить постоянную площадь сечения среза. В конце цикла резьбонарезания программист может задать калибрующие проходы или остановку станка для ручного контроля параметров резьбы. В некоторых случаях калибрующие проходы выполняют отдельным чистовым резцом. Резец отводится параллельно профилю зуба резьбы, если есть канавка для выхода резьбы, или перпендикулярно к оси детали, когда канавки нет. При нарезании многозаходных резьб можно сначала нарезать один заход, затем перейти к следующему или сначала обработать все заходы, а затем изменить глубину резания. Стандартный цикл нарезания резьбы содержит переходы: выбор инструмента, быстрый подвод инструмента, врезание, выполнение одного прохода, отвод инструмента. Затем операции, начиная с врезания, повторяются до достижения заданной глубины резьбы. Кончается цикл быстрым отводом инструмента в исходное положение.

Резьба метчиками и плашками нарезается за один проход, но для каждого типоразмера резьбы требуется свой инструмент. Чтобы отнести инструмент после нарезания, нужно реверсировать вращение шпинделя. Если применить разжимные метчики или самооткрывающиеся резьбонарезные головки, то можно избежать реверса шпинделя и повысить производительность резьбонарезания. Стандартный цикл при нарезании резьбы метчиками и плашками содержит переходы: выбор инструмента, быстрый подвод, нарезание резьбы, реверс шпинделя и вывод инструмента из детали, быстрый отвод инструмента в исходное положение. Обычно стандартный цикл резьбонарезания задастся одним оператором программы.

Канавки прорезают на цилиндрической, конической и торцевой поверхности детали с помощью канавочных и прорезных резцов. Для обработки канавок предусмотрены стандартные циклы, их программирование осуществляют обычными методами.

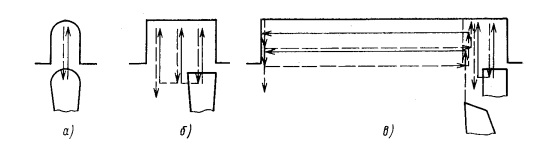

На рисунке показаны стандартные циклы: а — прорезание узкой фасонной канавки фасонным канавочным резцом за один поперечный проход (профиль резца должен соответствовать профилю канавки); б—прорезание канавки средних размеров канавочным резцом за несколько поперечных проходов; в — прорезание широкой канавки прорезным резцом за один или несколько поперечных проходов и проходным резцом за несколько продольных проходов.

Далее в разделе "Технология": Рекомендации для проектирования деталей, получаемых с помощью токарной обработки на станках с ЧПУ